11

Na celkovou nosnost (mechanickou pevnost) kabelové trasy má

zásadní vliv umístění spoje jednotlivých kabelových žlabů vzhledem

k podpěrnýmmístům trasy. Největších hodnot mechanické pevnosti

kabelové trasy je dosaženo, pokud se spoj jednotlivých žlabů na-

chází zhruba ve vzdálenosti 1/5 rozpětí podpěrných míst.

Naopak umístění spoje žlabů přímo nad podpěrnýmmístemmá sil-

ně negativní vliv na nosnost žlabů a takto provedené trasy mají vel-

mi nízké hodnoty nosnosti.

Proto je ve všech typech montáží zaká-

záno umístit spoj žlabů přímo nad podpěrné místo kabelové trasy!

Vzhledem k praktickým zkušenostem z montáží kabelových tras je

zřejmé, že není možné vždy zajistit ideální polohu spoje. Proto tes-

tujeme naše trasy i pro případ montáže s obecnou polohou spoje

žlabů a jsou k dispozici i ověřené vlastnosti žlabové trasy pro tento

typ montáže. Tedy pro umístění spojek SZM 1 kdekoli mimo polohy

přímo nad podpěrnými místy trasy.

Pro účely stanovení nosnosti trasy rozlišujeme tedy dva typy mon-

táže viz schematické obrázky níže.

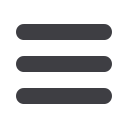

Standardní montáž

(spojka kdekoli mezi podpěrnými místy)

L

OK

možné umístění spoje

NE!

NE!

Tento typ montáže je považován za standardní, protože neklade té-

měř žádné nároky na polohu spoje s výjimkou umístění spoje nad

podpěrným místem. Z tohoto důvodu nedochází k nutnosti zkraco-

vat žlabové díly a tím se minimalizuje odpad při instalaci.

Tento způsob montáže je vhodný pro standardně provedené trasy

a při obvyklých roztečích podpěrných míst poskytuje nosnosti, kte-

ré jsou vyšší než je efektivně využitelné zatížení žlabů, viz kapitoly

dále a tabulky nosností na dalších stranách.

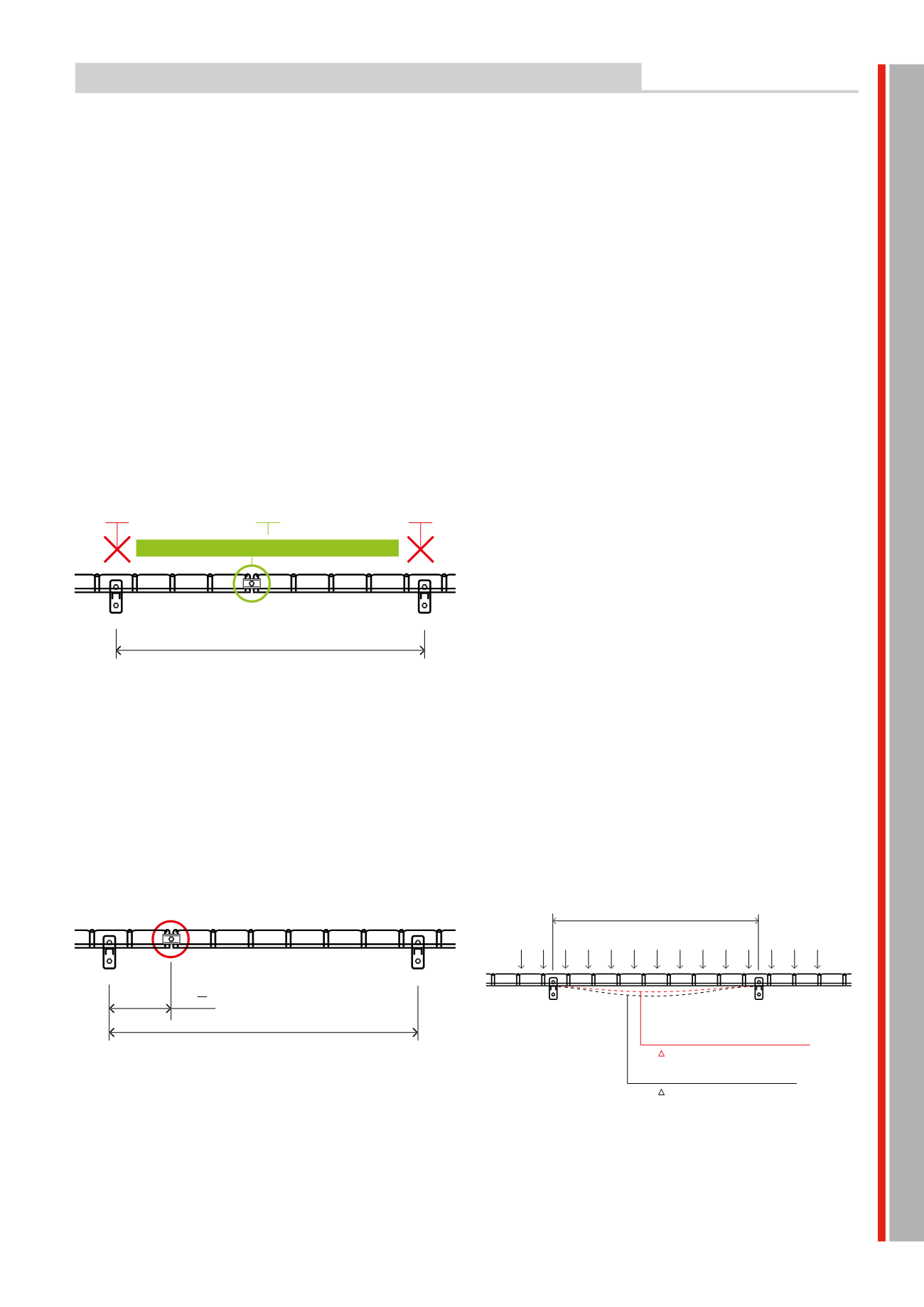

Montáž s největší mechanickou pevností

(spojka umístěna v 1/5 rozpětí opěrných míst)

L

1

5

L

Tento typ montáže je poměrně náročný na instalaci, protože po-

žadavek na umístění spojky vede k nutnosti zkracovat kabelový

žlab takto instalované trasy, což sebou nese vznik většího odpadu

a nižší ekonomickou efektivitu instalace. Z toho vyplývá, že je toto

provedení montáže vhodné zejména pro velmi zatížené trasy, nebo

technicky obtížně překlenutelná místa s potřebou větších roztečí

podpěr.

V těchto situacích však poskytuje výrazné zvýšení nos-

nosti, dosahující až dvojnásobných hodnot ve srovnání se stan-

dardní montáží.

Kontrola zatížení kabelové trasy

Celkové zatížení trasy je součtemměrných hmotností kabelů ulože-

ných v trase a měrných hmotností veškerého příslušenství kabelové

trasy zavěšeného na kabelové žlaby. To znamená, že do celkového

zatížení trasy je nutné zahrnout například i instalované kabelové

přepážky a víka kabelových tras, rozvodné krabice, zavěšená světel-

ná tělesa a podobně. V běžných případech však kabeláž tvoří pře-

vážnou většinu zatížení a je možné se omezit pouze na ni.

Pro výpočet zatížení kabely je možné využít orientačních hodnot

hmotností jednotlivých typů a velikostí kabelů, viz tabulka charak

teristik běžných kabelů na straně 10.

Vypočtenou hodnotu zatížení žlabu je následně potřeba srovnat

s maximálními přípustnými hodnotami dle certifikace zvoleného

rozměru žlabu. V případě, že požadavek na nosnost trasy je vyšší,

než je hodnota přípustného zatížení pro vybraný rozměr žlabu,

může být řešením použití většího žlabu, který dosahuje vyšší

nosnosti, jehož průřez však nebude plně využit. Z tabulek nosností

vyplývá i možnost použít verze žlabu s vyšší bočnicí, které dosahují

vyšších hodnot nosností.

Při kontrole zatížení kabelové trasy je rovněž nutné vzít v úvahu

způsob montáže.

V případě uchycení žlabu na držáky DZM 3/100,

DZM 3/150, DZM 4 a DZM 6 je nutné brát v úvahu, že se nejedná

v tomto případě o standardní montáž na podpěrná místa, nýbrž

o zavěšení žlabu k vrchnímu lemovému drátu. V tomto případě

je nutné snížit hodnoty nosností udané v tabulkách a grafech na

stranách 13 a 14 o bezpečnostní koeficient 0,7.

Metodika pro zkoušení mechanické

pevnosti kabelových žlabů

Systém kabelových žlabů musí mít dostatečnou mechanickou pev-

nost (nosnost a tuhost) a ta se posuzuje dle max. průhybu zatížené

kabelové trasy.

Žlaby MERKUR 2 byly zkoušeny podle normy ČSN EN 61 537 ed. 2.

Vzorky žlabových tras byly zatěžovány stupňovitě (po krocích) až

na zatížení SWL, což je maximální hodnota zatížení, při kterém

průhyb žlabu, měřený v polovině rozpětí podpěrných míst, ještě

nepřekročí 1/100 jejich rozpětí. Současně při tomto zatížení ne-

smí příčný průhyb při každém rozpětí překročit 1/20 šířky vzorku.

Testované vzorky žlabů pak byly dále stupňovitě zatěžovány na

1,7násobek zatížení SWL, přičemž nesmí dle normy dojít ke zbor-

cení konstrukce žlabu. Jsou-li splněny obě tyto podmínky, obdrží

testovaný kabelový žlab certifikaci.

max. průhyb dle ČSN EN 61 537

L

h

max

= 1/100

×

L

max. průhyb žlabů MERKUR 2

h

max

= 1/150

×

L

U kabelových žlabů MERKUR 2 uvádíme hodnoty mechanické pev-

nosti doporučené (menší než umožňuje norma) a maximálně pří-

pustné (v souladu s normou). Tyto hodnoty jsou uvedeny v tabul-

kách na str. 13 a 14. Jejich průhyb nepřekračuje hodnotu 1/150

rozpětí opěrných míst. Což znamená, že

například při rozpětí

2 000 mm absolutní hodnota průhybu nepřesáhne 13 mm (při-

tom podle požadavků normy je možný průhyb až 20 mm!).

dimenzování a kontrola zatížení kabelové trasy